Ihr Browser hat eine andere Sprache als die der aufgerufenen Seite. Diese Seite ist auch in ihrer Sprache verfügbar! Möchten Sie zu der Seite in Ihrer Sprache wechseln?

Korrosionsschutz

Tellerfedern werden zum Großteil unter korrosiven Betriebsbedingungen eingesetzt. Bei Verwendung in Außenbereichen greifen Kondens-, Regen-, Fluss- und Meerwasser den Federstahl an.

Weitere Anwendungen findet man im Fahrzeugbau, in der Nahrungsmittelindustrie, in Haushaltsgeräten (z. B. Waschmaschinen), im Brückenbau, in der Luftfahrtindustrie und vielen mehr.

Hier kommen neben wässrigen bzw. chloridhaltigen Lösungen, Säuren und Laugen mit unterschiedlichen Konzentrationen mit der Tellerfeder in Berührung.

Die gängigen Standardwerkstoffe bieten hierfür keinen ausreichenden Schutz gegen Korrosion.

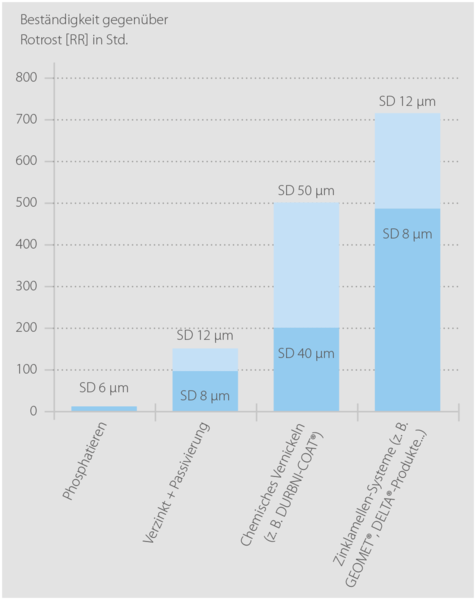

Phosphatieren

Phosphatieren wird in der Regel generell für Tellerfedern aus niedriglegierten Stählen verwendet. Auf der Oberfläche wird eine Zinkphosphatschicht erzeugt. Die Tellerfedern werden danach ebenfalls mit einer Schicht Korrosionsschutzöl versehen. Der damit erzielte Schutz reicht in den allermeisten Fällen aus. Vor allem bei Innenanwendungen, aber auch bei im Freien eingesetzten Tellerfedern, die witterungsgeschützt eingebaut sind, ist oft kein weitergehender Schutz erforderlich.

Galvanische Verfahren

Durch galvanische Verfahren lässt sich praktisch jedes Metall als Überzug einsetzen. Bei der Behandlung von hochfesten Stählen – wie sie bei Tellerfedern und Schraubensicherungssystemen immer vorliegen – ist nach dem heutigen Stand der Technik die Gefahr einer Wasserstoffversprödung jedoch nicht mit Sicherheit auszuschließen. Auch durch thermische Nachbehandlung wird das Risiko nicht völlig beseitigt. Bei sicherheitsrelevanten Bauteilen sollten daher bevorzugt korrosionsbeständige Werkstoffe verwendet werden.

Mechanisches Verzinken

Beim mechanischen Verzinken, auch als „Mechanical Zinc Plating“ bekannt, werden die zu behandelnden Teile in einer Trommel zusammen mit Prallkörpern, z. B. Glasperlen, und einem sogenannten Promoter bewegt und das Überzugsmetall – vorzugsweise Zink – in Pulverform zugegeben. Dieses schlägt sich auf derOberfläche nieder und wird durch die Prallkörper verdichtet. Es entsteht ein gleichmäßiger, matter Überzug, der anschließend wie eine galvanische Beschichtung chromatiert werden kann. Die übliche Schichtdicke beträgt mindestens 8 μm, möglich sind aber Dicken bis 40 μm. Ein wesentlicher Aspekt dieses Verfahrens ist, dass bei sachgemäßer Durchführung keine Wasserstoffversprödung auftreten kann.

Zinklamellen-Beschichtung

Bei der Zinklamellen-Beschichtung handelt es sich um eine anorganische, metallisch-silbergraue Beschichtung aus Zink- und Aluminiumlamellen. Die Teile werden als Trommel- oder Gestellware behandelt und die Schicht anschließend eingebrannt. Auf diese Art beschichtete Tellerfedern weisen eine sehr gute Beständigkeit im Salzsprühnebeltest auf. Bei der üblichen Verfahrenstechnik ist eine Wasserstoffversprödung völlig ausgeschlossen.

Chemisches Vernickeln

Ist auch als „stromlose Vernickelung“ bekannt, ist ein Verfahren, bei dem auf chemischem Weg eine Nickel-Phosphor- Legierung auf dem Grundwerkstoff abgeschieden wird. Es entsteht eine konturenscharfe, dichte und harte Schicht mit ausgezeichneter Korrosionsbeständigkeit und Verschleißfestigkeit. Üblicherweise werden Schichtdicken von 15 bis 30 μm aufgebracht.