Detectamos que su navegador admite otro idioma diferente al llamado. ¡Esta página también está disponible en su idioma! ¿Le gustaría cambiar a esta página en su idioma?

Protección contra la corrosión

Los muelles de disco se utilizan mucho bajo condiciones operativas corrosivas. En el uso en exteriores, el agua condensada, al agua de lluvia, al agua de río y del agua de mar atacan el acero para resortes.

Otras aplicaciones se encuentran también en la construcción de vehículos, en la industria de la alimentación, en aparatos domésticos (p. ej. lavadoras), en la construcción de puentes, en la industria aeronáutica y muchos otros más.

Aquí entran en contacto con los muelles de disco, aparte de soluciones acuosas y con contenido de cloro, ácidos y lejías en diferentes concentraciones.

Por eso los materiales estándar no ofrecen suficiente protección contra la corrosión en estos casos.

Por este motivo los muelles de disco de aceros estándar se deben proteger contra los ataques de corrosión tratando de forma pertinente sus superficies.

Los criterios ofrecidos en las siguientes tablas pretenden ayudarle a usted a encontrar la protección de superficie de los muelles de disco apropiada para su aplicación.

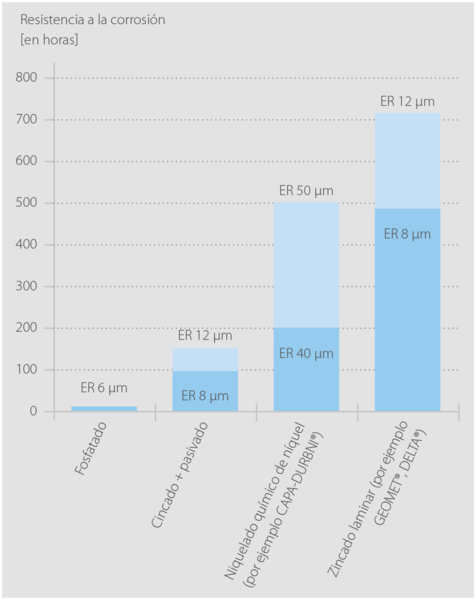

Fosfatado

El fosfatado se suele utilizar generalmente para muelles de disco de aceros de baja aleación. Sobre la superficie se crea una capa de fosfato de zinc. Después los muelles de disco se recubren asimismo con una capa de aceite anticorrosivo. En la mayoría de los casos esta protección es suficiente. Sobre todo en aplicaciones en interiores, pero también para muelles de disco usados al aire libre que están montados de forma protegida contra la intemperie, no se requiere ninguna otra protección adicional.

Procedimiento galvánico

Con el procedimiento galvánico se puede usar como recubrimiento prácticamente cualquier metal. En el tratamiento de muelles de disco altamente resistentes, como suele ser el caso siempre en procedimientos importantes para muelles de disco y sistemas de retención de tornillos, según el estado actual de la técnica no se puede excluir con seguridad el peligro de fragilización por hidrógeno. Este riesgo tampoco se elimina del todo mediante tratamiento térmico posterior. Por eso es preferible utilizar materiales resistentes a la corrosión en y para componentes importantes para la seguridad.

Zincado mecánico

En el zincado mecánico, también conocido como "Mechanical Zinc Plating", las piezas a tratar se mueven en un tambor juntamente con cuerpos de impacto, p. ej. perlas de vidrio, para formar lo que se denomina un promoter, y entonces se añade el metal en polvo para el recubrimiento, preferentemente zinc. Este metal se deposita sobre la superficie y es compactado por los cuerpos de impacto. Así se crea un recubrimiento mate y homogéneo que, a continuación, se puede cromar como un recubrimiento galvánico. El espesor usual de la capa es de mínimo 8 μm, pero son posibles espesores de hasta 40 μm. Un aspecto esencial de este procedimiento es que, si se realiza de forma técnicamente correcta,

no se puede producir fragilización por hidrógeno.

Recubrimiento con láminas de zinc

El recubrimiento con láminas de zinc es un procedimiento de recubrimiento inorgánico, metálico y gris plateado de láminas de zinc y aluminio. Las piezas se tratan como mercancía a granel para tambores o bastidores y la capa se aplica después. Los muelles de disco recubiertos de esta manera presentan una resistencia muy buena en el test de niebla salina (fig. 31). En la técnica de proceso habitual queda completamente descartada la fragilización por hidrógeno.

Niquelado químico

También conocido como "niquelado sin corriente eléctrica". Se trata de un procedimiento en el que, por vía química, se precipita sobre el material de base una aleación de níquel-fósforo. Se crea una capa dura, densa y de contorno nítido que presenta una excelente resistencia a la corrosión y al desgaste. Normalmente se suelen aplicar espesores de capa de 15 a 30 μm.