Abbiamo rilevato che il tuo browser supporta un'altra lingua rispetto a quella chiamata. Questa pagina è disponibile anche nella tua lingua! Vuoi passare a questa pagina nella tua lingua?

Protezioni per la corrosione

Nella maggior parte dei casi le molle a tazza sono soggette alla corrosione. L’acciaio delle molle, quando usato per gli ambienti esterni, è costantemente attaccato da agenti atmosferici quali condensa, pioggia, acqua dolce e salata.

Queste condizioni si possono trovare nell’industria dell’automotive, negli impianti, nel campo alimentare, elettrodomestici (come ad esempio lavatrici), nella costruzione dei ponti, nell’industria aerospaziale e in svariati altri ambiti.

Concentrazioni acquose contenenti cloruro e acidi potrebbero venire in contatto con le molle a tazza.

Il materiale standard potrebbe non riuscire a svolgere una sufficientemente efficace azione anti-corrosiva.

Per questo motivo, le molle a tazza prodotte con acciaio standard devono essere protette dagli agenti corrosivi con l’ausilio di trattamenti superficiali.

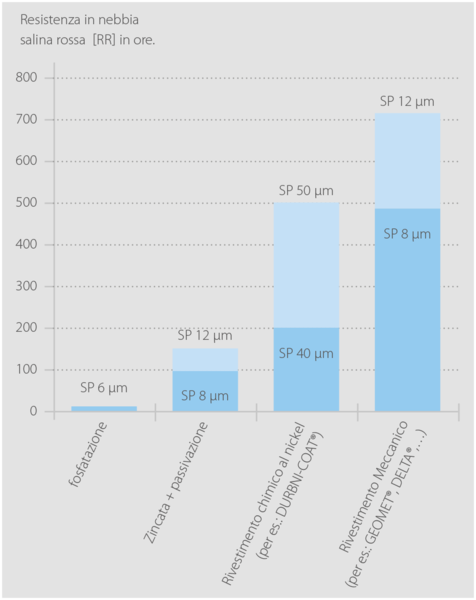

I criteri stabiliti nella seguente tabella intendono aiutare i nostri clienti a trovare una protezione che sia adatta al tipo di applicazione richiesta.

Brunitura

La brunitura produce uno strato di ossido sulle molle, che vengono poi rivestite con uno strato di olio protettivo anticorrosione. La protezione dalla corrosione è minore rispetto a quanto si verifica nella fosfatizzazione: ecco perché questo trattamento si applica solo nel caso in cui la realizzazione di uno strato di fosfato o la sua abrasione rappresentino un problema.

Fosfatizzazione

La fosfatizzazione viene generalmente impiegata per molle a tazza realizzate in acciaio di bassa lega. Sulla superficie delle molle a tazza viene depositato uno strato di fosfato di zinco e anche in questo caso le molle vengono rivestite con uno strato di olio protettivo anticorrosione. La protezione così ottenuta è più che sufficiente per la maggior parte dei casi: soprattutto per applicazioni indoor, ma anche per molle a tazza installate all’aperto e protette dalle intemperie, spesso non è necessaria alcuna protezione ulteriore.

Processi galvanici

I processi galvanici permettono di impiegare pressoché qualsiasi metallo come rivestimento delle molle a tazza. Allo stato attuale della tecnica, il trattamento di acciai ad alta resistenza – comune per molle a tazza e sistemi con rondelle di sicurezza – non permette di escludere al 100% il rischio di infragilimento da idrogeno nemmeno a fronte di un trattamento termico successivo. Di conseguenza, per elementi costruttivi essenziali per la sicurezza del fissaggio è necessario usare materiali resistenti alla corrosione.

Zincatura meccanica

La zincatura meccanica o mechanical zinc plating prevede lo spostamento dei pezzi da trattare in un tamburo assieme a corpi impattanti, come perle di vetro, e a un cosiddetto “promoter”. Il metallo di rivestimento – nel caso specifico, lo zinco – è aggiunto sotto forma di polvere e va a posizionarsi sulla superficie prima di essere addensato ad opera dei corpi impattanti. Si viene così a creare un rivestimento opaco e uniforme che poi si cromatizza come una superficie galvanica tradizionale. Lo spessore minimo dello strato è di 8 μm, ma sono possibili spessori fino a 40 μm. Un aspetto importante di questo processo è che in presenza di un’esecuzione appropriata non si verifica alcun infragilimento da idrogeno.

Rivestimento con lamelle di zinco

Il rivestimento con lamelle di zinco realizza una copertura inorganica, di un grigio argenteo metallizzato, in lamelle di zinco e alluminio. I pezzi da ricoprire sono gestiti in tamburi o supporti che permettono di fissare a caldo il rivestimento. Le molle a tazza con questo tipo di rivestimento ottengono buoni risultati nella prova in nebbia salina. In caso di una tecnologia di rivestimento tradizionale è possibile escludere completamente il rischio di infragilimento da idrogeno.

Placcatura chimica

La placcatura chimica o electroless nickel plating è un processo con il quale si deposita per mezzi chimici una lega di nichel e fosforo sul materiale di base. Si viene così a creare uno strato nitido, spesso e solido con una notevole resistenza alla corrosione e all’usura. In genere lo strato di rivestimento ha uno spessore compreso tra 15 e 30 μm.